- Home

- Hochschule

-

Studium

- Studienangebote

-

Beratung

- Studienorientierung

- Zentrale Studienberatung

- Studienfachberatung

- Psychosoziale Beratung

- Studienfinanzierungsberatung und Stipendien

- Schreibberatung

- Studieren mit beruflicher Qualifikation

- Studieren mit ausländischen Zeugnissen

- Studieren mit Handicap

- Studieren mit Familie

- Informationen für Schulen

- Auslandsaufenthalt

-

Bewerbung

- Auswahlgrenzen und Vergabeverfahren (NC)

- Bewerbungsportal

- Bewerbung Schritt für Schritt: Von der Bewerbung bis zur Einschreibung

- Bewerbung für ein höheres Fachsemester

- Bewerbung mit beruflicher Qualifikation

- Gasthörerschaft und Zweithörerschaft

- Kontakt Studierendenservice

- Losverfahren

- Promotion

- Sonderanträge

- Studiengang wählen

- Wer kann an der HSBI studieren?

- Studienstart

-

Studium organisieren

- Studierendenservice

- Abschlussunterlagen

- Anerkennung von Leistungen

- Anträge einreichen

- Beurlaubung

- CampusCard

- Einreichung schriftliche Arbeiten

- Erstattung

- Exmatrikulation

- IT-Services

- Online-Serviceportale (LSF/CAT)

- Prüfungsangelegenheiten: Ordnungen, Modulhandbücher

- Rücktritt von einer Modulprüfung

- Rückmeldung

- Semesterbeitrag

- Semesterticket (Studi-Deutschlandticket)

- Semester- und Vorlesungszeiten

- Studienbezogene Auslandserfahrung

- Studiengebühren

- Vorlesungsverzeichnis

- Rund ums Studium

- Fachbereiche

- Forschung

- Transfer

- Weiterbildung

- Internationales

- Karriere an der HSBI

Mit einer neuen High-tech-Maschine wollen HSBI-Forschende „grüne“ Kunststoffe entwickeln

Wer Kunststoffe umweltfreundlicher herstellen und ihre Recyclingfähigkeit verbessern will, muss neue Zutaten ausprobieren und die Bestandteile des „Plastiks“ immer wieder trennen und neu mischen. Hierbei hilft an der Hochschule Bielefeld neuerdings eine neue High-tech-Maschine namens Doppelschneckenextruder. Mit ihm wollen die Forschenden unter anderem Farbstoffe auf Algenbasis ausprobieren und hartnäckige Kunststoffverbindungen aufdröseln, um die Grundstoffe wiederverwerten zu können.

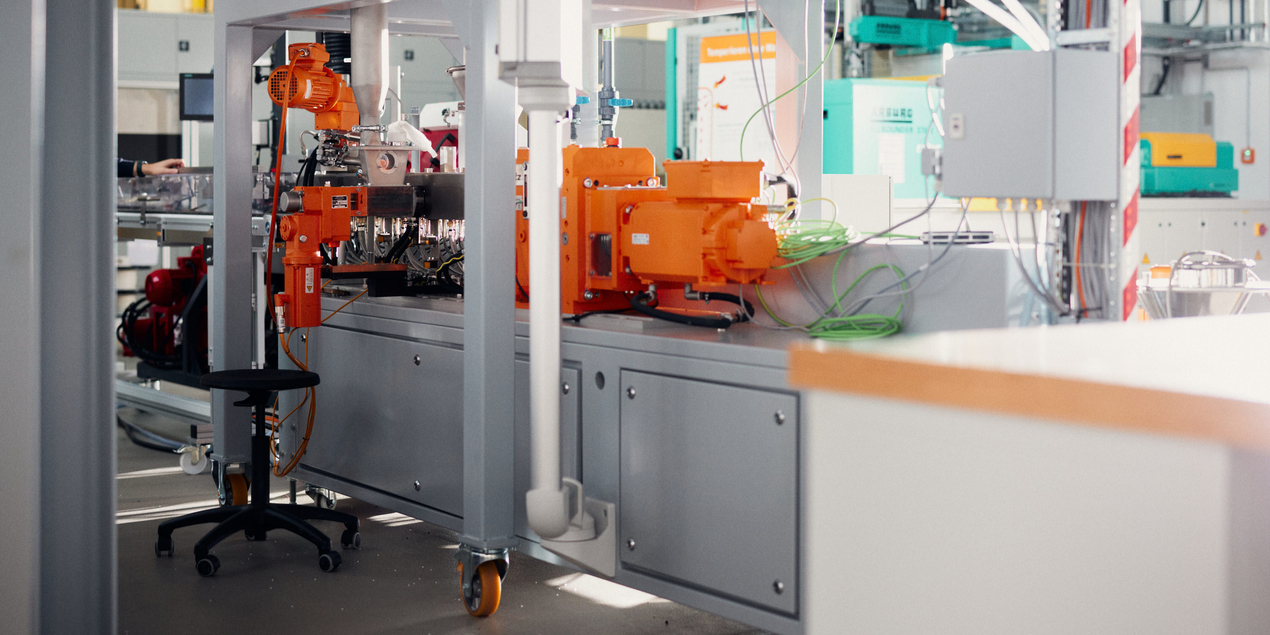

Bielefeld (hsbi). Wenn Johannes Brikmann nicht in der Experimentierhalle der HSBI stehen würde, könnte man auf die Idee kommen, er arbeite in der Großküche der benachbarten Cafeteria: „Wir können mit der Anlage zerkleinern, zerteilen, mischen und portionieren“, berichtet der 37-jährige Ingenieur über seinen Arbeitsplatz. Auch wenn es dabei oft um Rezepturen oder Zutaten geht, beschäftigen sich Brikmann und die AG Bielefelder Kunststofftechnik nicht mit der Zubereitung von Speisen, sondern mit den Kunststoffen der Zukunft. Ihr Arbeitsplatz befindet sich in der großen Experimentierhalle im Untergeschoss des HSBI-Hauptgebäudes unter einer Plattform auf stabilen Stahlträgern und hört auf den etwas putzigen Namen Doppelschneckenextruder.

Ziel der aufwändigen Anlage ist die realistische Nachbildung industrieller Prozesse

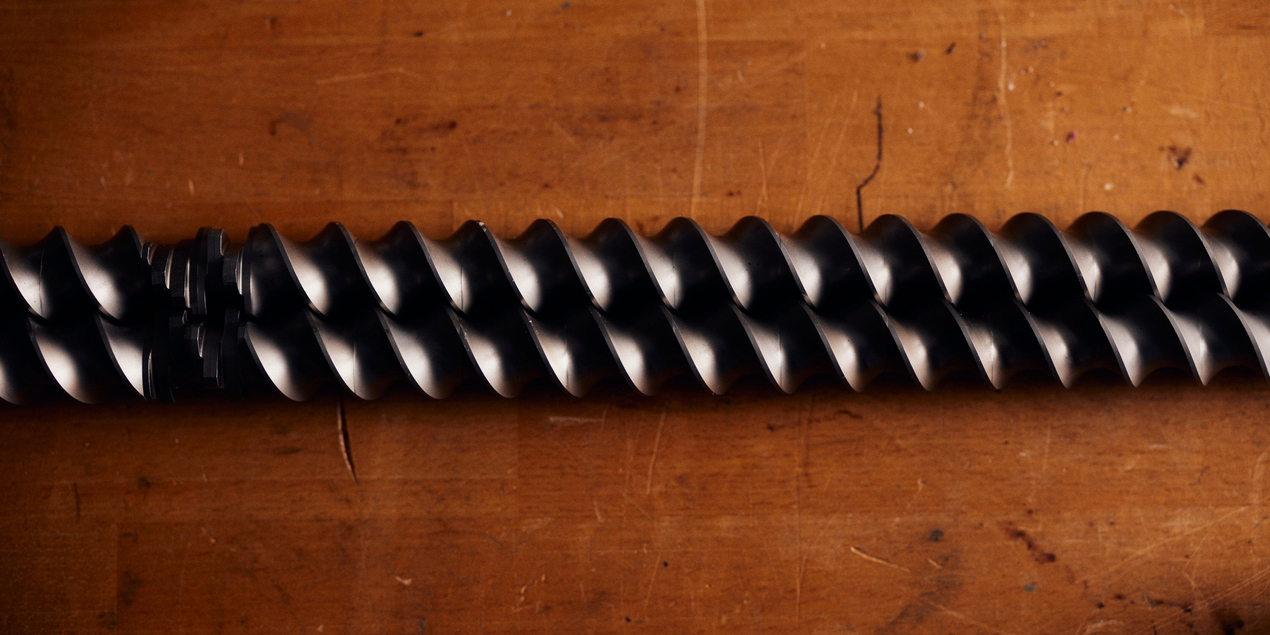

Rund fünf Meter lang und drei Meter in der Breite messen die verschiedenen Komponenten des Extruders, mit dem das Team um Johannes Brikmann und sein Laborleiter, Professor Dr. Bruno Hüsgen, Prozesse der Kunststoffproduktion realistisch nachbilden kann. „Mit dem Extruder können wir sowohl neue Materialien entwickeln als auch vorhandene gezielt verändern, indem wir beispielsweise neue Stoffe zumischen oder andere abbauen“, erklärt Hüsgen die Haupteinsatzgebiete der fachsprachlich auch Compounder genannten Anlage. Er steht vor einem der Träger der Plattform in der Halle und deutet auf mehrere niedrige Rollwagen, auf denen Pumpen und Trichter montiert sind. Von hier führen Schläuche in ein kastenförmiges, langgestrecktes Gehäuse, an dessen Ende ein stattlicher Elektromotor montiert ist. Unter dieser Hülle findet sich das namensgebende Element der Anlage: zwei – „Schnecken“ genannte – spiralförmige Drehstäbe, die in einem mit Heizbändern ummantelten Zylinder rotieren.

Vom Granulat zum Extrudat: das Extrusionsverfahren

In diesen Zylinder wird zu Beginn des Extrusionsverfahrens über einen Trichter oberhalb der Anlage Kunststoffgranulat eingefüllt, das die Grundlage jedes Kunststoffprodukts bildet. Durch die Rotation der Schnecken werden die Granulatkörnchen entlang des Zylinders zu einer Düse am Ende der Anlage transportiert. Dabei entsteht Reibung. Gleichzeitig werden Heizbänder zugeschaltet, und so wirken bis zu 450̊ C Hitze auf das eingefüllte Material. Unter dem Einfluss der beiden Faktoren können die Granulate in alle denkbaren Aggregatzustände versetzt werden. Häufig werden sie aufgeschmolzen. Andere Ausgangsstoffe behalten ihre Konsistenz, werden neu gemischt oder durch Zusätze mit individuellen Eigenschaften ausgestattet. Am Ende des Vorgangs wird die nun „Extrudat“ genannte Masse wie beim Formen von Spritzgebäck durch eine Düse gedrückt werden und erhält so ihre endgültige Form.

Zusatzstoffe geben dem Kunststoff Form und Farbe

Doch zuvor kommen die Rollwagen mit ihren Pumpbehältern ins Spiel: Mit ihrer Hilfe können dem Kunststoff während des Vorgangs bestimmte Zusätze beigemischt werden. Durch diese „Additive“ erhält der Kunststoff individuelle Eigenschaften. Sie garantieren bspw., dass das Endprodukt sich auch unter Beanspruchung nicht verformt, seine Farbe verliert oder feuerfest ist. „Das Besondere bei diesem Compounder ist, dass wir nicht nur alle industriell verwendeten Additive zumischen können, sondern auch neue Additive auf Pflanzenbasis ausprobieren können, die eine schonende Temperaturführung benötigen“, weist Bruno Hüsgen auf ein weiteres Charakteristikum des Extruders hin – er kann für die Entwicklung nachhaltiger Kunststoffe eingesetzt werden.

Biopolymere und Recycling – wie können Kunststoffe nachhaltig werden?

Ein aktuelles Beispiel für die Forschung der Arbeitsgruppe an nachhaltigen Kunststoffen ist ein neues Blend aus den beiden natürlich vorkommenden Rohstoffen Polylactid (Kurz PLA) und Polyhydroxybuttersäure (PHB). Ihren Einsatz könnte die Verbindung aus Sicht Brikmanns zukünftig in nachhaltigen Verpackungen finden, die sich unter den richtigen Bedingungen vollständig biologisch abbauen ließen. Bei der Entwicklung des neuen Materialmix machte sich das Team ausgerechnet die Schwachpunkte der beiden Polymere zu eigen: „PHB ist sehr spröde, während PLA nur eine niedrigere Temperaturbeständigkeit aufweist. Durch die Mischung heben sich die Nachteile beider Sorten auf. In kombinierter Form werden die Nachteile zu positiven Eigenschaften eines neuen Rohstoffs, der ohne den Einsatz von Erdöl auskommt“, illustriert Brikmann, der gerade an seiner Promotion sitzt, den Entwicklungsprozess. Auch in technischen Bauteilen mit kurzer Halbwertzeit oder als Verpackung von Medizinprodukten mit meist kurzer Lebensdauer könnte der gleichermaßen zähe wie hitzebeständige Polymer Anwendung finden.

Versuche zum Recycling bisher kaum recycelbarer Kunststoffe

Ein weiterer Ansatz des Teams um Hüsgen und Brikmann ist die Verlängerung von Kunststoff-Lebenszyklen durch Recycling. Dafür haben sie sich mit der Gruppe der Elastomere einen bisher eher „schwierigen Kandidaten“ ausgesucht. Dieser Grundstoff für Reifen, Dichtungen und Gummibänder hat durch lange Molekülketten den Vorteil, äußerst dehnbar und elastisch zu sein. Kommt ein mit Elastomeren hergestelltes Kunststoffprodukt an sein Lebensende wird aber genau die vernetzte, lange Molekülstruktur zum Problem. Denn die Ketten eines Elastomers lassen sich nicht durch den üblichen Recyclingvorgang aus Zerkleinern, Aufschmelzen und Aushärten wiederherstellen. Genau deshalb bleibt für Elastomerprodukte am Ende ihrer Nutzung bisher vor allem das Downcycling: Aus einem abgefahrenen Autoreifen wird so beispielsweise bestenfalls noch ein Bodenbelag oder die Füllung für Kunstrasenplätze. Meistens werden solche Abfallprodukte jedoch nur thermisch verwertet, sprich: Sie wandern in die Müllverbrennungsanlage oder als Brennstoff in ein Zementwerk. Für Bruno Hüsgen und sein Team ein nicht hinnehmbarer Zustand: „Wir wollen die auf das Material im Compounder einwirkenden Scherkräfte nutzen, um die Schwefelbindungen im Elastomer zu trennen,“ erläutert Hüsgen die derzeit laufenden Versuche. „Wenn uns das gelingt, wäre ein werkstoffliches Recycling möglich und damit eine erneute Nutzung des Materials.“

Für echte Nachhaltigkeit müssen alle Komponenten betrachtet werden

Ein Farbstoff aus Blaualgen aus der Forschung der AG Patel könnte der fehlende Baustein für einen nachhaltigen Kunststoffkreislauf sein. Mit seiner Hilfe könnten die bisher verwendeten Farben auf Erdölbasis ersetzt werden.

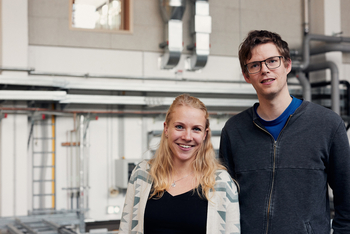

Um wirklich nachhaltig zu wirken, muss ein solcher Kreislauf aber nicht nur den Hauptwerkstoff in den Blick nehmen. Auch alle anderen Komponenten eines Endprodukts müssen dann ohne den Einsatz neuen Kunststoffs auf Erdölbasis auskommen. Dazu zählt bspw. auch das Einfärben der entstehenden Kunststoffe. Denn auch Farben und Lacke basieren vielfach auf Erdölprodukten. Das ist der Einsatz für Tessa Strümpfler und Dr. Thomas Zimmermann. Die beiden gehören zum Team der AG von Prof. Dr. Anant Patel, Verfahrenstechniker und HSBI-Vizepräsident für Forschung und Entwicklung, und beschäftigen sich eigentlich mit der Erforschung neuer Pflanzenschutzmittel. Häufig dreht sich ihre Arbeit um die unterschiedlichen Eigenschaften von Algen. Heute interessieren sie sich aber vor allem für die Technik des Doppelschneckenextruders, weil er der Gruppe bei ihren aktuellen Forschungsvorhaben ebenfalls gute Dienste erweisen könnte. In ihrer Forschung an Blaualgen möchte die AG ein Verfahren entwickeln, mit dem sie aus Algen einen natürlichen Farbstoff extrahieren kann. Weil dieser der fehlende Baustein für das Schließen eines nachhaltigen Kunststoffkreislaufs sein könnte, hat sich zwischen den beiden Arbeitsgruppen eine innovative Zusammenarbeit entwickelt: Die AG Patel stellt ihr Wissen rund um pflanzliche Farbstoffe bereit, während die AG Hüsgen ihr Know-how über die Verfahrenstechnik des Extruders für die Versuche der Biotechnologiegruppe einbringt.

Die Arbeit mit dem Extruder fördert ungeahnte Synergien

„Nur den Kunststoff zu ersetzen und weiterhin Farben aus der Petrochemie zu nutzen, ist keine vollständig grüne Lösung. Dafür braucht es auch auf Seite der Zusätze biobasierte Innovationen“, erklärt Thomas Zimmermann, wie der Stein für die Zusammenarbeit der beiden Forschungsgruppen ins Rollen kam. „Umgekehrt ermöglicht der Extruder unserer AG, bisher getrennte Verfahren bei der Formulierung unserer Wirkstoffe in einem einzigen Prozess zusammenzuführen“, beschreibt Tessa Strümpfler ihr Ziel der Kooperation. Mit der „Formulierung“ meint die Biotechnologin die Form, in der ein Wirkstoff an seinen Einsatzort kommt. In ihrem Forschungsfeld arbeiten Strümpfler und Zimmermann aktuell oft mit Kapseln, die in einem zweistufigen Verfahren zuerst formuliert und anschließend beschichtet werden. Dies ist oft kostenintensiv. Aufgrund seiner höheren Produktivität und Skalierbarkeit könnte der Extruder schon die Formulierung erheblich günstiger machen. Im besten Fall könnte die abschließende Beschichtung zukünftig überflüssig werden.

Bisher getrennte Schritte könnten durch den Extruder kombiniert werden

„Wir arbeiten zwar mit unterschiedlichen Zutaten und Anforderungen, aber wir brauchen beide einen ziemlich teuren Herd, um unsere Produkte in einen industriellen Prozess zu überführen“, findet Johannes Brikmann zum Abschluss selbst eine Küchenmetapher für die Kooperation der beiden Forschungsgruppen. Zukünftig soll die Arbeit mit dem Extruder auch für weitere Fragen beider AGs oder für thematisch ähnliche Projekte wie InCamS@BI neue Lösungen eröffnen. Als die Gruppe die Experimentierhalle verlässt, dreht sich Brikmann wie zum Abschied noch einmal zum Extruder um: „Am Ende braucht es einen kreativen Koch, der mit der richtigen Technik und einem guten Rezept ein Produkt schafft, das überzeugt“, verrät er augenzwinkernd. Ganz wie nebenan in der Cafeteriaküche also. (mkl)

Für weiteres Bildmaterial können Sie sich gerne an presse@hsbi.de wenden.

Mit großer Bestürzung haben wir heute vom plötzlichen und viel zu frühen Tod von Prof. Dr. Bruno Hüsgen erfahren. Er war ein weithin geschätzter Hochschullehrer, Forscher und Kollege, was auch in diesem Beitrag einmal mehr seinen Ausdruck fand. Alle, die ihn kannten, sind fassungslos. Der Verlust tut sehr weh, macht uns extrem traurig und ist in seiner Dimension heute noch überhaupt nicht zu ermessen. Unsere Gedanken und unser tiefstes Mitgefühl gilt der Familie und allen, die dem Verstorbenen nah waren.